Технология производства коробок типа “крышка-дно”: оборудование и этапы изготовления

Кашированные коробки крышка-дно — сложные изделия, где каждая деталь влияет на функциональность и внешний вид. Производственный цикл начинается с подбора картона: чаще используют микрогофрокартон плотностью 250–400 г/м². Материал должен сохранять форму при нагрузках до 5 кг, не деформироваться при перепадах влажности. Для элитной упаковки берут крафт-картон с поверхностью, готовой к кашированию — без ворсинок и неровностей.

Cкидка 10% за отзыв на

Этапы каширования картонных заготовок

На основу наносят декоративный слой с помощью клеевых составов на водной основе. Технология позволяет использовать:

- дизайнерскую бумагу с фактурой «лён», «холст», «металлик»;

- полипропиленовую плёнку толщиной 23–30 микрон;

- натуральный шпон для имитации деревянной поверхности.

Плёнку накладывают в два этапа: сначала на крышку, затем на дно. Прессование при температуре 80–90°C обеспечивает плотное прилегание без пузырей. Для матовых покрытий применяют охлаждение до 40°C перед снятием с пресса — это сохраняет текстуру.

Оборудование для каширования коробок

Линии состоят из трёх модулей: подачи картона, нанесения покрытия и сушки. Рольганговые конвейеры перемещают заготовки со скоростью 15 м/мин. Точность позиционирования ±0,5 мм предотвращает смещение рисунка. В цехах TPRINT установлены аппараты с ЧПУ, которые автоматически регулируют давление валов в зависимости от плотности материала.

Послепечатная обработка коробок

После каширования заготовки проходят 4 типа финишной отделки:

- ламинирование — нанесение защитного слоя OPP-плёнки;

- тиснение фольгой золотого, серебряного или holographic-эффекта;

- выборочное лакирование УФ-составами для объёмных элементов;

- конгревное тиснение для создания рельефных узоров.

Для сложных дизайнов используют шелкографию: сетчатые трафареты наносят краску слоем до 100 мкм. Это позволяет создавать градиенты и плавные цветовые переходы.

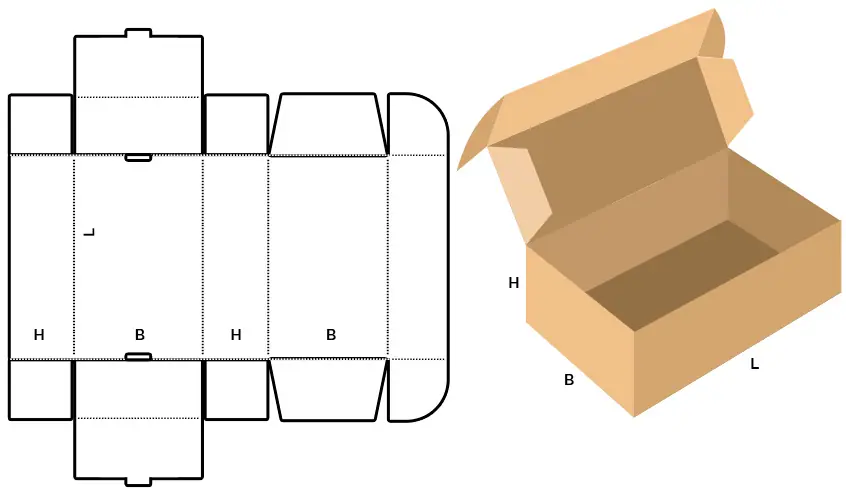

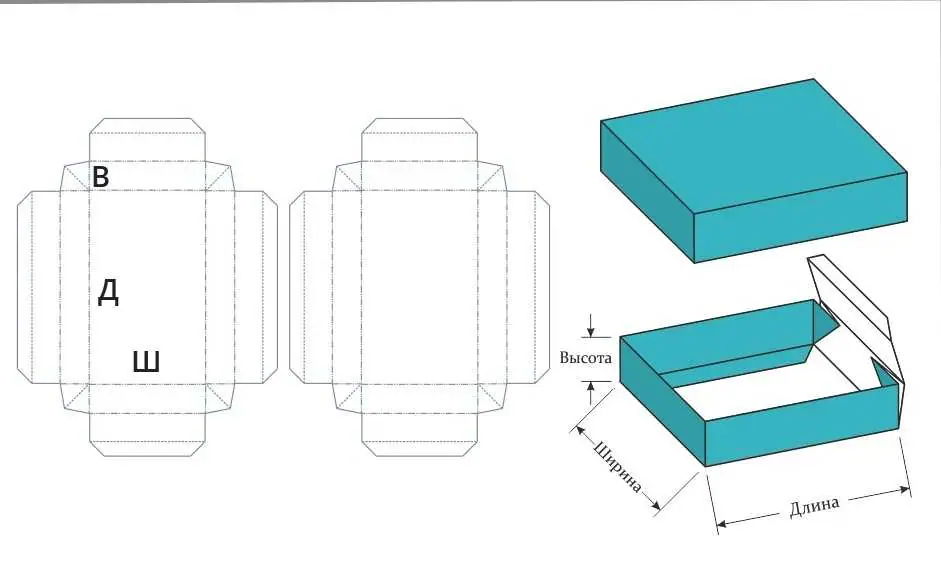

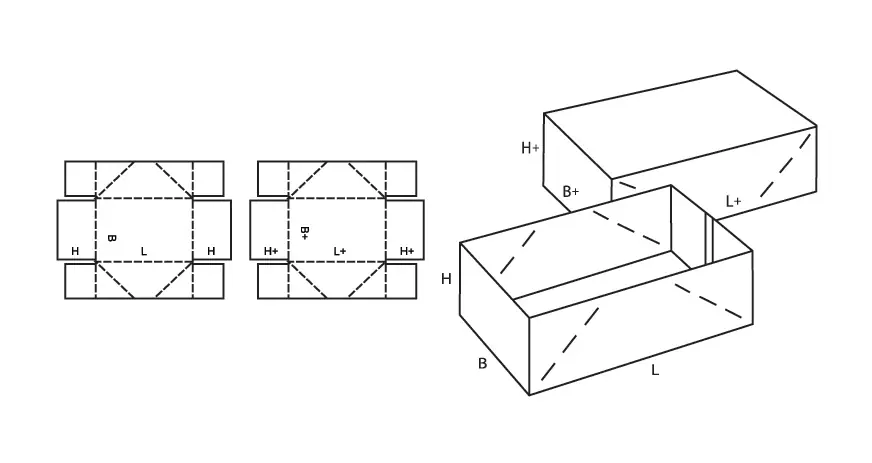

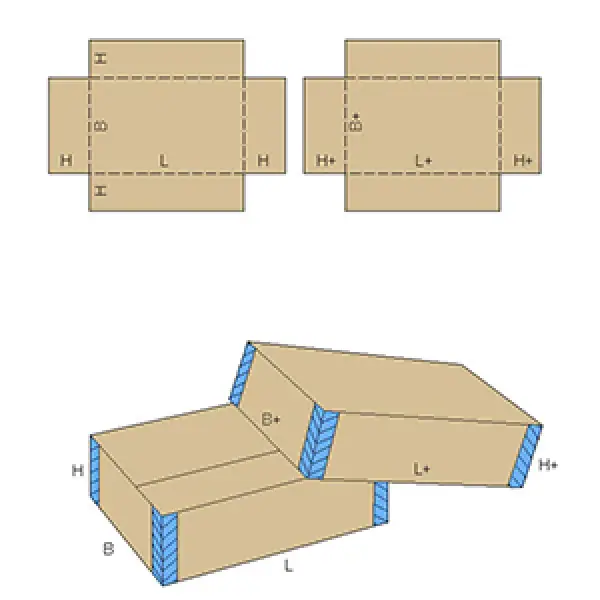

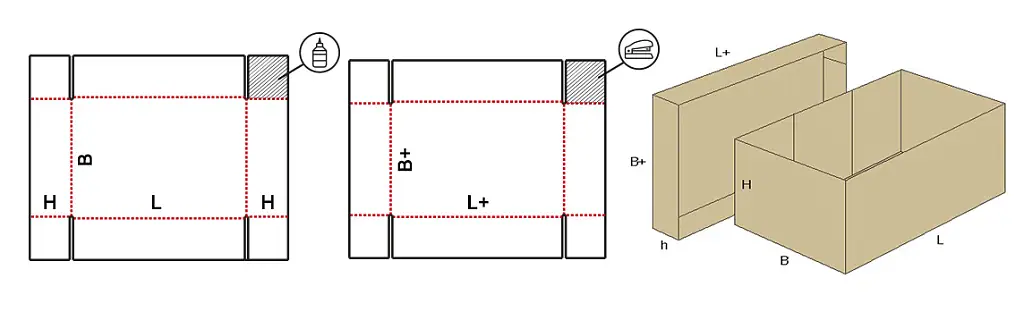

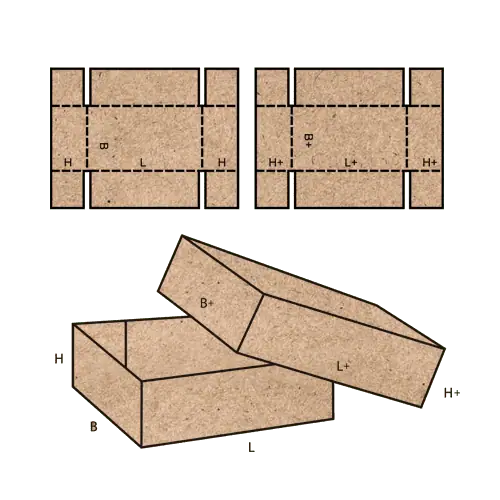

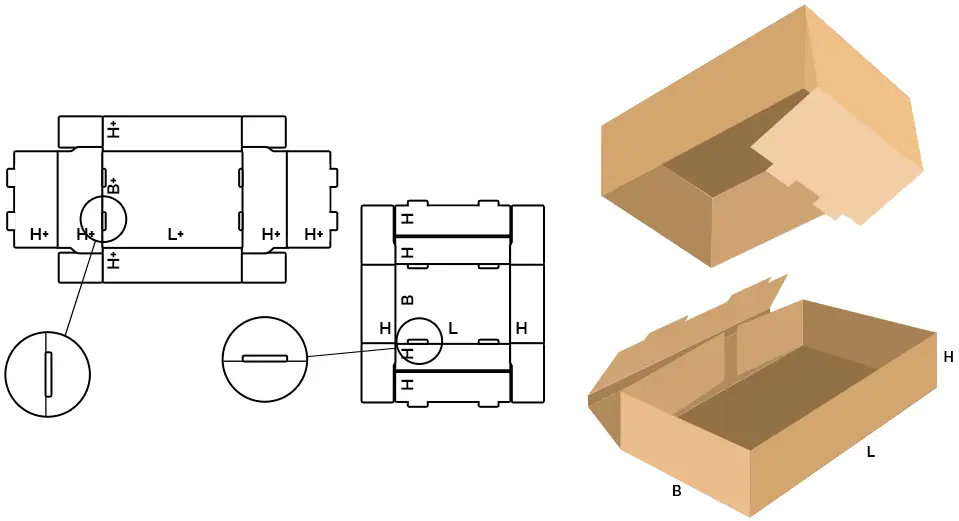

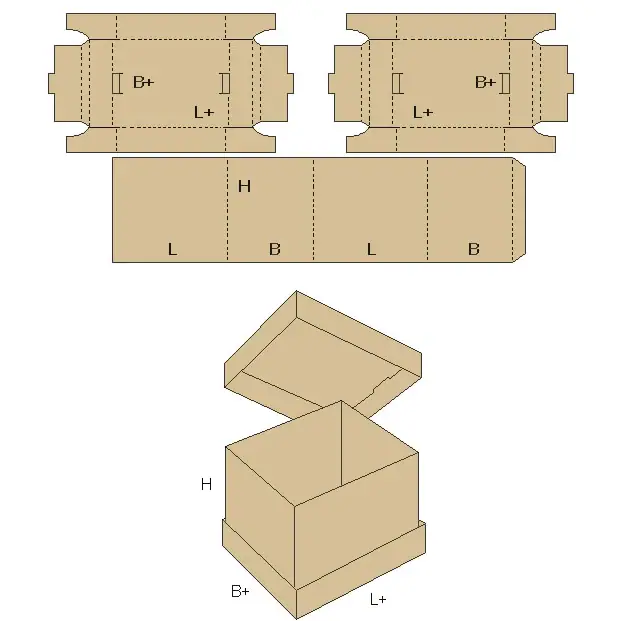

Особенности сборки коробок крышка-дно

Крышку делают на 2–3 мм шире основания — так она плотно прилегает, но легко снимается. Углы укрепляют клеевыми вставками из термопластика. На автоматических линиях фальцуют края заготовок, затем подают их в секцию склейки. Там аппликаторы наносят 0,3 мм слой ПВА-клея по периметру. Время схватывания — 12 секунд при температуре 50°C.

Контроль качества на производстве

Каждую партию проверяют по 7 параметрам:

- прочность швов — нагрузка 20 Н/см²;

- точность совпадения рисунка на крышке и дне (±0,3 мм);

- устойчивость покрытия к истиранию (тест Taber 300 циклов);

- влагостойкость — выдерживание в камере с 80% влажностью 24 часа;

- соответствие цветов Pantone (ΔE ≤ 2);

- геометрия углов (90° ± 0,5°);

- отсутствие химического запаха (по ГОСТ 12.1.007-76).

Бракованные изделия отправляют на переработку: картон измельчают, смешивают с новыми волокнами, прессуют в листы.

Экологичные материалы в производстве

Для «зелёных» коробок применяют:

- картон FSC-сертификации из вторсырья (85% переработанных волокон);

- биоразлагаемые плёнки на основе кукурузного крахмала;

- клеи без формальдегида (класс эмиссии Е0).

Такие коробки маркируют специальным знаком — треугольник из стрелок с кодом 20-PAP-41. Они подходят для пищевых продуктов: чая, конфет, органической косметики.

Дизайн-макеты для кашированных коробок

При подготовке файлов учитывают:

- вылеты под обрез — +3 мм с каждой стороны;

- минимальную толщину линий — 0,5 pt;

- цветовую модель CMYK 8 bit;

- разрешение растровых изображений 300 dpi.

Для металлизированных покрытий создают отдельный канал Hot-Stamping. В зонах тиснения фон должен быть на 15% темнее — это компенсирует блики от фольги.

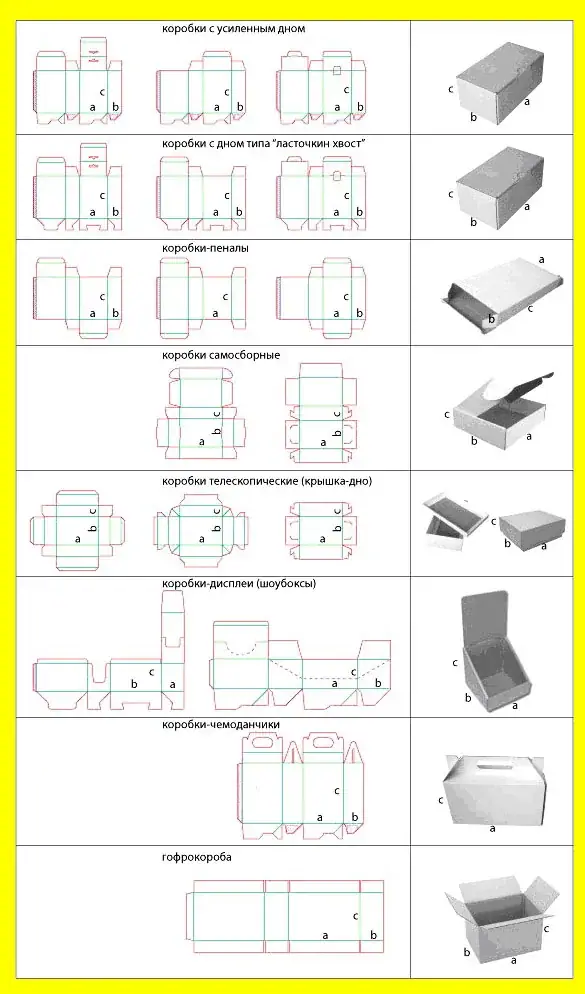

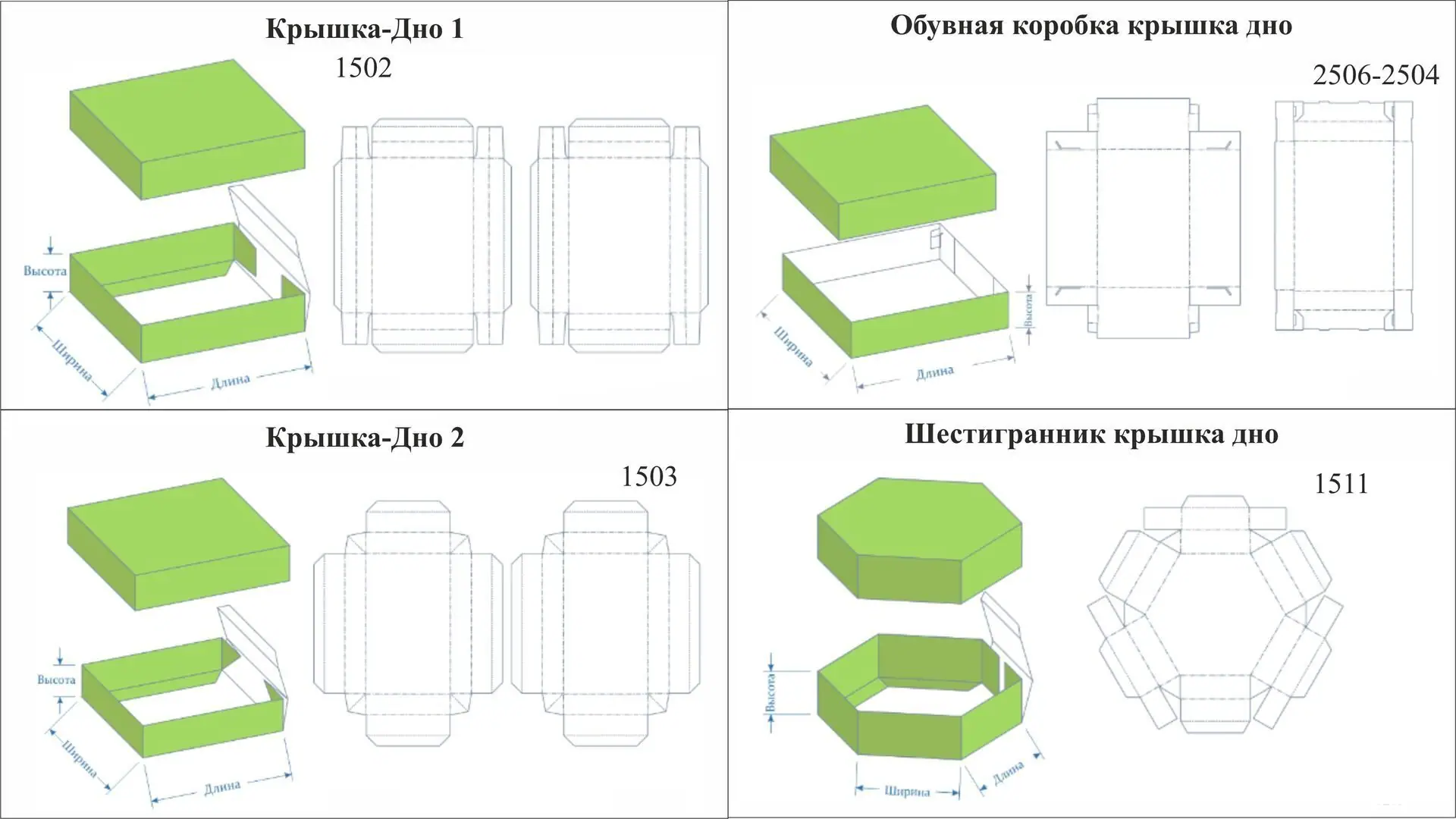

Специальные конструкции крышек

В премиум-сегменте используют:

- двойные крышки с магнитной защёлкой — внутренний слой фиксирует положение;

- откидные створки на PET-петлях;

- окна из прозрачного биопластика толщиной 0,8 мм.

Для музыкальных шкатулок в дно встраивают акустические резонаторы из переработанного картона. Они усиливают звучание на 20 дБ без металлических деталей.

Логистика и упаковка готовой продукции

Коробки крышка-дно упаковывают в термоусадочную плёнку по 10–50 шт. Паллеты оборачивают стретч-плёнкой с антистатическими добавками. Применяют систему штрихкодирования: каждый бокс получает метку DataMatrix с информацией о заказе. При доставке в Москву доступна услуга «бережный транспорт» — фургоны с пневмоподвеской и климат-контролем 18–22°C.

При заказе от 1000 шт. кашированные коробки комплектуют вкладками из вспененного полиэтилена. Они фиксируют товар внутри, поглощают вибрацию при перевозке. Для международных поставок оформляют сертификаты ISPM 15 — обеззараживание картона от вредителей.

Инновации в производстве упаковки

Экспериментальные цеха тестируют умные решения:

- встроенные NFC-чипы для отслеживания цепочки поставок;

- термохромные краски, меняющие цвет при нагреве;

- антимикробные покрытия с ионами серебра.

К 2025 году планируют внедрить 3D-печать декоративных элементов прямо на сборочной линии. Это сократит время перенастройки оборудования с 4 часов до 25 минут.

Недавно просматривали

Спасибо за Ваш отзыв!

Отзывов пока нет. Напишите первым.